直线振动筛疲劳类型和疲劳寿命预测方法的确定

作者:宏源科技 日期:2013-12-02

疲劳破坏按所受外部载荷不同一般分为机械疲劳、蠕变疲劳和腐蚀疲劳等。机械疲劳是指部件仅在外加应力或应变循环作用下造成的破坏;蠕变疲劳是由于循环载荷和高温联合作用引起的失效破坏;腐蚀疲劳是在循环交变应力和腐蚀环境联合作用下引起的疲劳破坏。本文研究的煤矿用直线振动筛在使用过程中受到温度变化影响相对很小,其疲劳破坏主要是由物料抛掷产生的冲击力和激振器产生的惯性力以及煤泥水等化学腐蚀环境共同作用下引起的,因此振动筛的疲劳类型属于腐蚀疲劳。

疲劳破坏按结构破坏前所经历的循环次数多少可分为高周疲劳和低周疲劳。高周疲劳是指构件所受的应力载荷远低于材料的屈服极限,弹性应变起主导作用,疲劳寿命较长,一般循环次数大于 10五次方次;低周疲劳是指构件所受的应力载荷较高,通常接近或者超过屈服极限,塑性应变起主导作用,疲劳寿命较短,断裂前的循环次数一般少于10的五次方次。高周疲劳受应力幅控制,而低周疲劳受应变幅控制,所以低周疲劳也常称为应变疲劳,高周疲劳常称为应力疲劳。高周疲劳是机械中最常见的,低周疲劳在压力容器、炮筒和飞机的起落架等部件应用较广。直线振动筛在设计时通常出于安全考虑,会留有一定的安全系数,设计名义应力一般都小于材料的屈服极限,破坏前经历的循环次数较多,因此直线振动筛的疲劳属于高周疲劳。

综上分析可知:直线振动筛的疲劳破坏属于煤泥水等介质腐蚀环境下的高周疲劳破坏。

综上分析可知:直线振动筛的疲劳破坏属于煤泥水等介质腐蚀环境下的高周疲劳破坏。

直线振动筛进行疲劳寿命预测的目的是确定其破坏前经历的循环次数,在设计阶段找出其薄弱环节,通过修改结构、选取其它材料或改善加工工艺等手段来提高其疲劳寿命。要较准确地预测直线振动筛的疲劳寿命,必须选好适合直线振动筛的疲劳寿命分析方法,这是本文研究的关键。

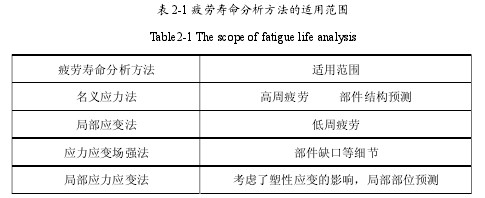

确定机械疲劳寿命的方法主要有两类:试验法和试验分析法。试验法是一种传统方法,完全依赖于试验,变更参数比较困难,耗费大量人力、物力、财力,试验周期较长。试验分析法是依据材料的疲劳特性以及所承受的载荷谱,选用不同的疲劳累积损伤理论模型来分析疲劳寿命,特别是随着计算机技术和有限元技术的发展而得到广泛的应用。按照计算疲劳损伤模型的不同可以将其分为名义应力法、局部应变法、应力应变场强法和局部应力应变法、损伤力学法、能量法等。其中前四种方法应用范围较广,各自的使用范围如表 2-1 所示。

由于直线振动筛疲劳破坏属于高周疲劳破坏,其主要受应力幅影响,并且本文主要考虑下横梁和侧板的整体疲劳寿命分析,所以本文选用名义应力法进行疲劳寿命分析。接下来几小节主要针对名义应力法及其相关理论进行介绍。

本文关键词: